Общеизвестный факт, что производители серийных автомобилей (в том числе спортивных модификаций), при разработке характеристик оригинальных узлов и компонентов ориентируются всегда на среднестатистический стиль езды. Здесь два фактора. С одной стороны — ПДД, с другой — строгие технические регламенты для запчастей. Поэтому нередко любители активной манеры езды ищут решения для повышения эффективности штатных тормозов. Но не зная научной части, такие поиски часто заканчиваются рандомными решениями. Как результат, нередки ситуации, когда инвестировав в серьезную систему несколько тысяч долларов, владелец сталкивается с дискомфортом или слабой информативностью торможения. А ведь этого можно избежать, если перед внедрением тюнинга провести нехитрые расчеты. О них и поговорим.Первый и самый важный тезис — не стоит слепо гнаться за крупными многопоршневыми суппортами а-ля Brembo, т.к. именно в этом месте вы рискуете столкнуться с неожиданностями.

Но вернемся к теории торможения. Наше транспортное средство замедляется относительно дорожного полотна, поэтому, разумеется, первым по значимости фактором здесь будет качество покрышек. Далее — производительность самой тормозной системы. Здесь-то мы и задержимся.

Сразу введем в обиход термин — тормозной момент. Как известно, дисковый тормоз конвертирует давление, оказываемое через поршни на колодки, в силу, которую мы и будем называть тормозным моментом. Если говорить языком физики, то тормозной момент можно представить как крутящий (известный из теории ДВС), но со знаком минус. Выражается в Ньютон-метрах и определяет, с какой интенсивностью будет замедляться наш автомобиль. Поэтому наши штатные тормоза заняты тем, что генерируют эту самую величину.

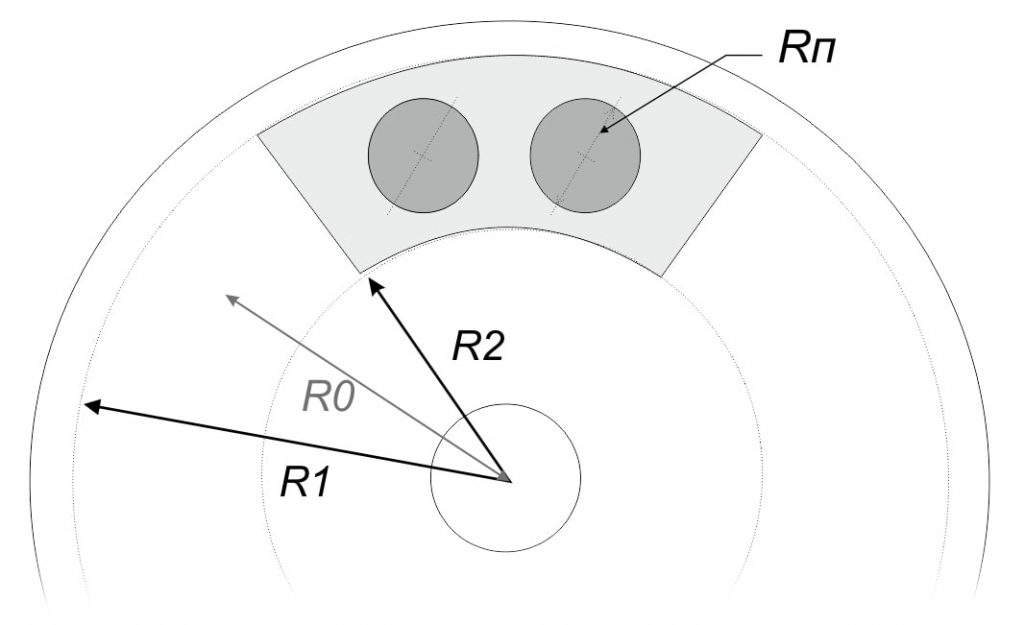

В свою очередь, тормозной момент прямо пропорционален трем переменным:

— эффективному радиусу точки приложения силы

— силе сжатия тормозной пары «диск-колодка»

— динамического коэффициента трения компонентов.

То есть, влияя на эти величины мы повысим производительность нашей тормозной системы.

Таким образом, формула для расчета момента выглядит следующим образом: Т=R0*F*µ, где R0 — это эффективный радиус, F — сила сжатия, и µ — статический коэффициент трения тормозных колодок. Эффективным радиусом называем расстояние от центра диска до условного центра тормозной накладки (образуется, как разница между радиусами до внешнего края и внутреннего накладки). Сила сжатия F вычисляется как произведение суммарной площади сечений поршней суппорта и давления в гидравлической магистрали. Ну и, собственно, µ — коэффициент трения колодки. Чтобы определить силу сжатия поршней, применяем формулу F=pS. P мы можем пока оставить в покое, как величину неизменную в нашем авто. S — это суммированная площадь всех поршней суппорта.

Просчет продемонстрируем на примере конкретно взятого авто. Возьмем две «смежных» модели авто Mazda CX-7. Авто примечательно (как образец) тем, что на одну и ту же модификацию устанавливались тормозные диски диаметрами 296 мм и 320 мм. Суппорт и тормозная колодки при этом полностью идентичны (двухпоршневая система, поршень 45,5 мм диаметром). Эффективный диаметр диска в первом случае — 118 мм, во втором — 130 мм. Давление в системе, площадь сечения поршней и динамический коэффициент трения пары «диск-колодка» возьмем за величины неизменные.

Таким образом, сила сжатия системы с меньшим диском F=5*6360 мм2 (где 5 МПа — примерное давление в системе, а 6360 мм2 суммарная площадь сечения поршней суппорта (два поршня х 2 за счет скобы). Итого, сила будет постоянной величиной для обоих размеров тормозного диска, и равна 31800. Поскольку у нас в опыте суппорт и система авто без изменений, то данную величину принимаем для обоих случаев расчета.

Переходим к вычислению тормозного момента. T=118*31800*0,4. Итого 11500960. Для второй версии системы с диском 320 мм мы имеем тот же расчет, и с итогом 1653600. Относительный прирост тормозного момента составил немногим более 10%. Если за постоянные величины взять коэффициент трения шин данного авто, то установив тормозной диск 320 мм вышеприведенный внедорожник сократит тормозной путь на порядке 10% от первоначального. Для ясности, тормозной путь со скорости 80 км/ч составит порядка 36-40 метров. Сокращение в 10% это 3,5-4 метра — чуть меньше, чем корпус авто.

Много это ли мало — каждый решает сам, но из практики отметим, что 296 vs 320 не самый популярный вид модернизации тормозов. Для заметной прибавки используют более существенный «шаг» в приросте размерности: «320-360», «340-380» и т.д.

В качестве вывода нашей лабораторной работы.

Мы определили три фактора, влияя на которые мы можем увеличивать эффективность наших тормозов. Это:

- Коэффициент трения колодок

- Диаметр тормозного диска

- Площадь сечения поршней

Факторы представлены в виде stage-рейтинга, по признаку «затраты-производительность». Коэффициент трения колодок — самый доступный апгрейд, но на практике, влияющий на результат незначительно. Эффективный радиус — более весомый, и при разумном подходе не слишком и дорогой. Кроме того — самый безобидный (почти) фактор, увеличивая который мы без последствий повышаем эффективность торможения. Почти — до тех пор, пока справляются электронные системы распределения тормозных усилий и позволяют колесные диски. С суппортами «играть» уже стоит по правилам математики.