Впервые углерод-керамические тормоза были установлены на серийное авто в 2002 году, на Ferrari Enzo. Далее, благодаря высоким эксплуатационным свойствам, решение переняли Porsche, Audi, Lamborghini, BMW, Chevrolet и т.д. Вообщем, с точки зрения основных характеристик, таких как ресурс, стойкость к нагревам, информативность торможения, карбон-керамические стали атрибутом премиум-версий премиум же моделей.

Основа технологии – смесь нескольких ингредиентов, усиленных углеродными волокнами. Поскольку это не сплавная болванка, и прессованный микс – диски получили название композитные.

Но сегодня не о прелестях инновации. Сегодня в объективе другой вопрос: как измерить износ таких дисков? Для примера мы взяли тормозную систему Audi Q7 поколения 4L, с мотором 6.0 W12. Опционально дизельный кроссовер оснащался керамическими дисками диаметров 410 мм спереди и такими же, но в размере 370 мм сзади. Как оценить, что пришла пора замены таких дисков? Мы решили обратиться к официальной инструкции Audi.

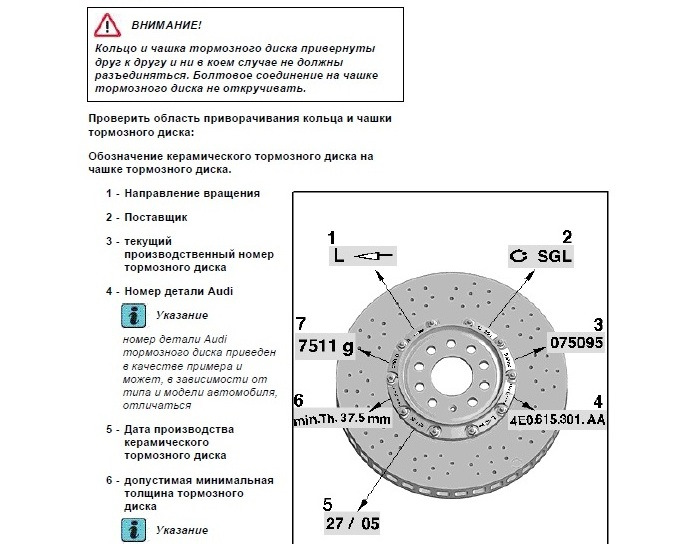

Во-первых, диски Q7 двусоставные, но разборка (отделение ступицы от фрикционного полотна) категорически запрещена. В отличии от чугунных «собратьев», где допускается замена только «ротора» с набором новых крепящих болтов.

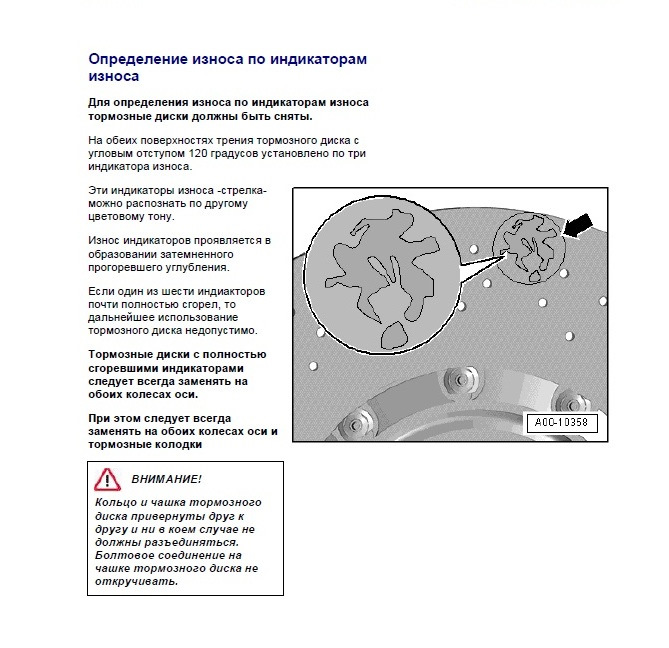

Второе. На дисках, с обеих сторон, нанесены специальные индикаторы, сигнализирующей об износе и необходимости замены. Всего их 6, по 3 на сторону. Они имеют другой, более темный оттенок (в сравнении с цветом поверхности рабочей части). Но это уже крайняя степень, «подлежат замене».

Но если вы педант и желаете держать руку на пульсе, то можете проверять степень износа и в течении эксплуатации. Здесь поможет либо стандартный штангенциркуль либо толщиномер (микрометр). На ступичной части диска нанесена путем гравировки минимально допустимая толщина — min. Th. (minimum Thickness).

Однако, у карбон-керамических «блинов» есть и другой враг, помимо эксплуатационного износа – это вес диска. Да, керамические диски необходимо также взвешивать. Высокие температурные нагрузки вызывают окисление углерода, тем самым уменьшая массу диска. Правда, это дополнительная мера, которую применять Audi рекомендует при остатке ресурса диска 0,2 мм (минимальный износ + 0,2 мм). Исходная масса (нового диска) а также минимально допустимая указаны на чашке диска. Погрешность весов – в пределах 1 грамма.

Кроме этого, не стоит забывать о «чувствительности» карбон-керамических дисков к точечным травмам. Механические удары могут вызвать выщербление материала с поверхности. В случае, если такое площадь разрушения больше 1 см2 — диски следует заменить. Также, недопустимы трещины вокруг отверстий крепящих болтов, их наличие – верный симптом проблемы и ближайшей замены. При этом, трещины на поверхности диска, не связанные с крепящими болтами, являются признаком нормы и допускаются к эксплуатации.

Кроме этого, не стоит забывать о «чувствительности» карбон-керамических дисков к точечным травмам. Механические удары могут вызвать выщербление материала с поверхности. В случае, если такое площадь разрушения больше 1 см2 — диски следует заменить. Также, недопустимы трещины вокруг отверстий крепящих болтов, их наличие – верный симптом проблемы и ближайшей замены. При этом, трещины на поверхности диска, не связанные с крепящими болтами, являются признаком нормы и допускаются к эксплуатации.

И напоследок. Карбон-керамические диски требуют ухода. При каждой замене колодок отверстия перфорации подлежат чистке (продувке) сжатым воздухом. Допускается также очистка поверхности парогенератором. Никаких абразивных щеток — точечное воздействие на поверхность карбон-керамического «блина» может привести к разрушению рабочего полотна.